在电子元器件制造领域,电源适配器的生产质量直接决定着终端产品的性能稳定性。随着消费电子设备向小型化、轻薄化方向发展,传统插件设备已难以满足异形电子元件的精准装配需求。电源适配器异形插件机的出现,正在引发电子制造业的效率革命。

一、异形插件机的核心技术突破

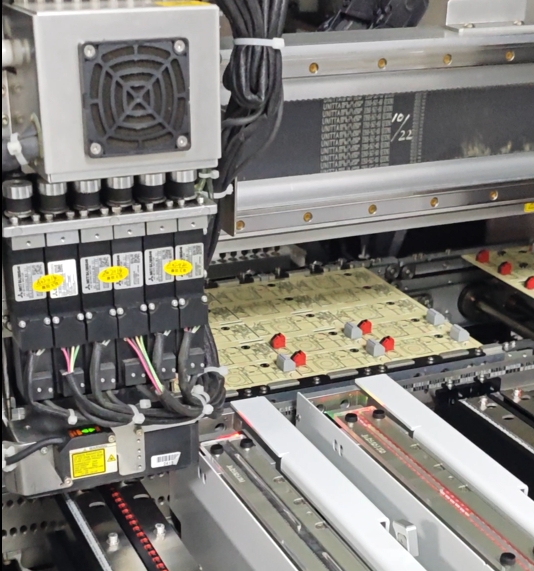

电源适配器异形插件机采用高精度视觉定位系统,配备百万级像素工业相机,能自动识别元器件引脚间距误差±0.02mm。其核心的柔性送料系统通过振动频率智能调节,可兼容0603至2520等多种封装尺寸的异形元件。伺服控制系统响应速度达到0.1ms级别,确保插件过程零延迟。

在电源适配器生产线上,设备可自动完成电容、电感等不规则元件的三维定位。通过自主研发的AI算法,能自动补偿PCB板热变形误差,插件位置精度控制在±0.05mm以内。这种精密装配能力,使产品直通率提升至99.8%。

二、智能生产线的效率跃升

某知名电源制造商引入异形插件机后,单条生产线日产能从8000PCS提升至20000PCS。设备搭载的自动换料系统实现72小时连续作业,人工干预频率降低80%。通过MES系统数据对接,设备稼动率从65%提升至92%,物料损耗率控制在0.3%以下。

在质量控制方面,设备集成的在线AOI检测模块可实时捕捉虚焊、偏移等16类缺陷。通过大数据分析系统,工艺参数能动态优化,使产品不良率从1.2%降至0.15%。这种智能化改造,使企业年节省质量成本超300万元。

三、行业应用的迭代方向

当前领先设备厂商正在研发模块化设计,通过标准化接口实现设备功能的快速扩展。新型压电陶瓷驱动技术的应用,使插件速度突破0.3秒/点。部分设备已配备5G通信模块,支持远程运维和工艺参数云端优化。

在环保方面,新一代设备能耗降低40%,噪音控制在65分贝以下。部分厂商推出的复合型设备,集成3D打印模块,可现场快速制作异形元件夹具。这种技术融合,使设备换型时间缩短至30分钟。

随着工业4.0的深入推进,电源适配器异形插件机正朝着智能化、柔性化方向快速发展。对于制造企业而言,选择具备自适应学习能力的设备,将成为提升核心竞争力的关键。未来三年,该领域的技术迭代速度预计将提升50%,推动电子制造业进入精准智造新纪元。