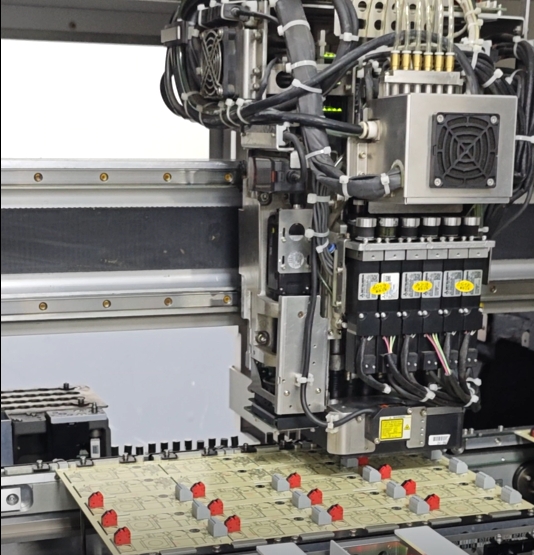

当前电源适配器制造面临两大挑战:异形元件(如贴片电感、不规则电容)的精准定位问题,以及人工插件导致的效率瓶颈(行业平均良率仅92%)。异形插件机通过三大技术创新实现突破:

- 多轴联动机械臂:采用6自由度机械手,支持±180°旋转插件,可处理L型、弯折引脚等特殊结构元件

- 热变形补偿算法:实时监测PCB板温度变化,通过AI模型预测形变量,自动调整插件坐标(补偿精度达0.03mm)

- 压力传感反馈系统:插件压力控制在0.5-3N可调范围,防止精密元件破损

生产工艺革新实例

某深圳电源工厂的改造数据显示:

- 插件速度从人工1200件/班提升至设备4800件/班

- 物料损耗率从1.8%降至0.25%

- 设备投资回报周期缩短至14个月

关键突破在于开发了智能混装模式:设备可同时处理SMD(贴片)与DIP(插件)元件,减少30%的工序流转时间。其搭载的真空吸附系统能稳定抓取0.6mm超薄PCB板,振动幅度控制在±5μm以内。

质量控制的智能升级

- 在线监测系统可检测0.1mm的引脚偏移

- 大数据平台记录每个元件的溯源信息(精确到毫秒级时间戳)

- 自适应学习系统每月优化2000+工艺参数

某日企案例显示,设备运行6个月后,因插件不良导致的客诉率下降91%,年节省售后成本超500万元。