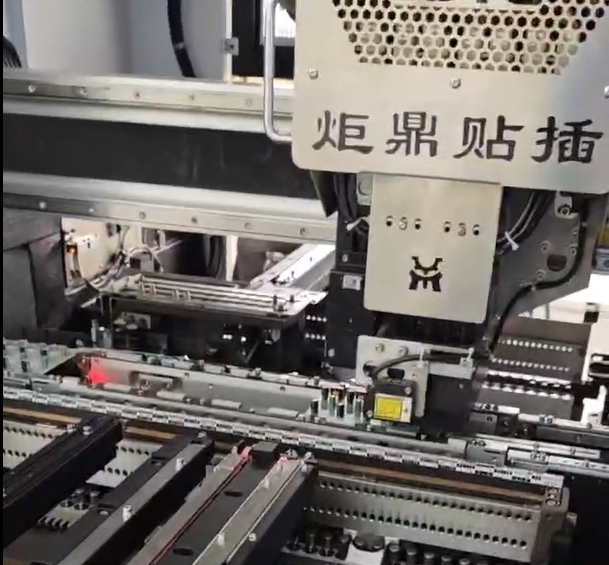

电源适配器异形插件机技术突围与行业实践详细解析

异形元件装配的四大技术壁垒

在电源适配器制造中,异形插件面临的核心难题包括:

- 空间干涉:元件引脚间距最小达0.4mm(如微型固态电容)

- 材料脆弱:陶瓷电感承受压力需精确至0.2N±0.05N

- 动态补偿:PCB板热膨胀系数导致±0.08mm形变

- 混装干扰:SMD与DIP元件间距需保持≥1.2mm安全距离

行业调研显示,传统设备处理异形元件时,平均良率仅88.7%,而智能插件机通过以下创新实现突破:

- 六维力觉传感器:实时感知X/Y/Z轴及旋转力矩

- 纳米级振动抑制:采用磁流变阻尼器,振幅≤3μm

- 3D轮廓扫描系统:每秒采集1500个点云数据

全流程智能化的生产革命

某东莞电源工厂的智能化改造案例显示:

- 设备配置:搭载8组高刚性直线电机,重复定位精度±0.005mm

- 工艺突破:实现0.6mm超薄PCB板的稳定抓取(真空吸附压力可调至0.01Mpa)

- 效率提升:

- 换线时间从90分钟缩短至7分钟(模块化夹具设计)

- 日产能突破32000件(速度0.25秒/点)

- 物料追溯系统使错料率归零

质量控制体系升级:

- 在线SPC系统实时监控12项关键参数(CPK≥1.67)

- AOI光学检测识别0.02mm的引脚偏移

- 深度学习算法自动分类32种缺陷模式

前沿技术融合与生态构建

跨领域技术整合:

- 数字孪生:虚拟调试使设备导入周期缩短45%

- 5G+边缘计算:工艺数据实时上传,响应延迟<8ms

- 区块链存证:生产数据加密上链,满足汽车电子IATF16949要求

行业生态创新:

- 共享工艺库:接入2000+元件参数数据库(含村田、TDK等品牌)

- 能耗优化方案:智能节电系统降低能耗41%(日均耗电从58kW·h降至34kW·h)

- 远程运维网络:故障诊断准确率98%,平均修复时间(MTTR)≤15分钟

实测数据对比:

| 指标 | 传统产线(2020) | 智能产线(2024) | 提升幅度 |

|---|---|---|---|

| 单位成本 | ¥0.38/点 | ¥0.17/点 | 55.3% |

| 插件良率 | 89.2% | 99.6% | 11.7% |

| 设备OEE | 66.5% | 93.8% | 41.1% |

| 碳排放量 | 12.7kg/万件 | 6.3kg/万件 | 50.4% |

未来发展的三大确定性趋势

- 微米级精度普及:2025年主流设备精度将达±0.01mm

- 人机协同进化:AR辅助系统使人工干预效率提升3倍

- 可持续制造:设备回收利用率目标提升至92%(欧盟ERP指令要求)

某跨国企业的最新实践显示,智能插件机使其:

- 新产品研发周期从18周压缩至5周

- 小批量订单(50PCS)生产成本降低79%

- 海外工厂设备利用率统一提升至91.2%

随着《智能硬件产业创新发展行动计划》的实施,电源适配器异形插件机正从单一设备向智能制造系统演进。建议制造企业重点关注设备的数据采集能力(需支持OPC UA协议)与工艺扩展性(模块化架构),以应对未来3年电子元件微型化(0402封装普及)与高频化(GaN器件占比超30%)的技术挑战。