在电子制造业高速发展的今天,全自动插件机凭借其高效、精准的特点,成为PCB(印刷电路板)生产中的核心设备。本文将深入解析其工作原理,并探讨其如何解决传统插件工艺的痛点。

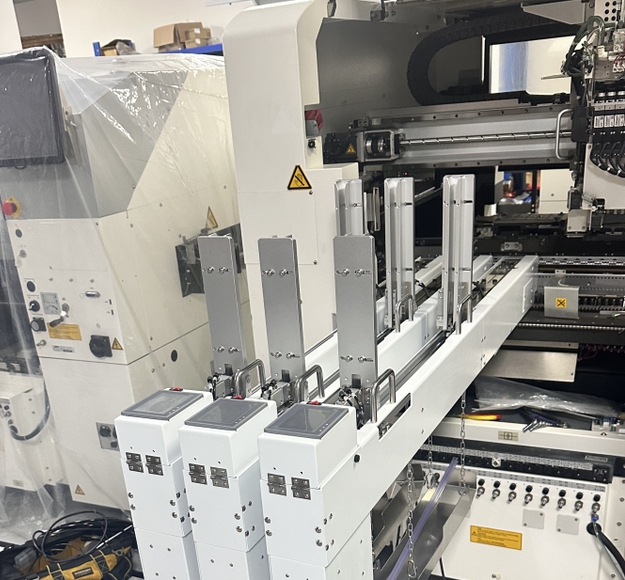

一、全自动插件机的技术架构

全自动插件机通过机械臂、视觉识别系统和精密伺服控制模块的协同工作,完成电子元件的抓取、定位和插入动作。与传统人工插件相比,其核心优势体现在:

- 视觉定位技术:采用高分辨率CCD相机,识别PCB板上的标记点,定位精度可达±0.02mm,避免人工操作中的位置偏移问题。

- 多轴联动控制:通过XYZ三轴联动算法,实现复杂路径的快速插装,单小时产能可达8000-12000点,效率提升300%以上。

二、行业痛点与解决方案

传统插件工艺面临人工成本高、效率低、一致性差等难题:

- 案例:某家电控制器生产企业,原采用半自动插件机,日均产能仅500片,不良率高达3%;引入全自动插件机后,产能提升至1800片/日,不良率降至0.5%以下。

- 技术突破:全自动插件机的自适应压力控制系统,可根据元件引脚直径(0.3mm-1.2mm)自动调节插入力度,避免PCB板焊盘损伤。

三、未来发展趋势

随着5G通信和汽车电子对PCB精度要求的提升,全自动插件机正向智能化方向演进:

- AI缺陷检测:通过机器学习算法预判插件异常,实时调整参数;

- 物联网集成:设备联网实现生产数据追溯,助力工厂数字化升级。

结语:全自动插件机的技术革新,正在重新定义电子制造业的效率标准。企业通过设备升级,可快速响应市场对高密度PCB的需求,抢占行业先机。