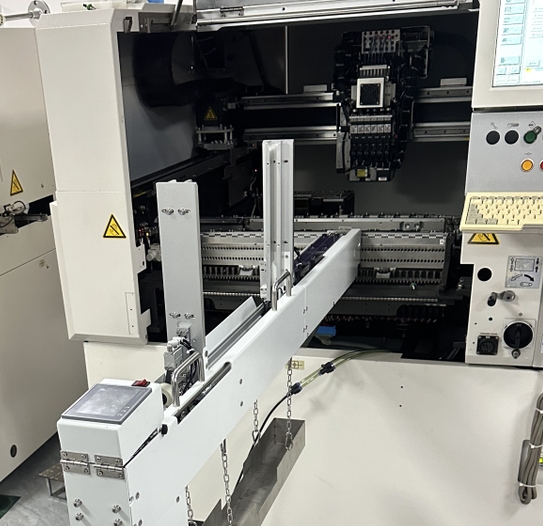

在SMT(表面贴装技术)生产线中,全自动插件机与贴片机的协同作业,成为提升整体效率的关键。本文将从工艺优化角度,分析如何最大化设备价值。

一、SMT生产线中的插件工艺瓶颈

传统混合生产线(SMT+人工插件)存在两大问题:

- 节拍不匹配:贴片机速度通常为40,000CPH,而人工插件仅800-1200CPH,形成产能断层;

- 空间占用大:插件工位需预留2-3米作业区,制约车间布局优化。

二、全自动插件机的集成方案

通过设备选型与工艺重组,可突破效率天花板:

- 并行作业模式:采用双轨道全自动插件机,在贴片机运行同时完成通孔元件插装,产线节拍提升70%;

- 模块化设计:支持异形元件(如电解电容、继电器)的快速换型,换线时间从2小时压缩至15分钟。

三、成本效益分析

以某LED显示屏企业为例:

- 改造前:20人插件班组,月均人力成本12万元,插件不良率1.2%;

- 改造后:投入2台全自动插件机,6个月收回成本,年节省人工费用超100万元。

四、运维管理要点

- 预防性维护:定期校准送料器振动频率,避免供料延迟;

- 工艺参数库:建立不同PCB厚度的压力曲线档案(如1.6mm FR-4板材推荐压力0.8-1.2N)。

结语:全自动插件机与SMT产线的深度集成,不仅是设备升级,更是生产逻辑的重构。企业需从工艺规划、运维体系等多维度入手,方能实现降本增效的目标。