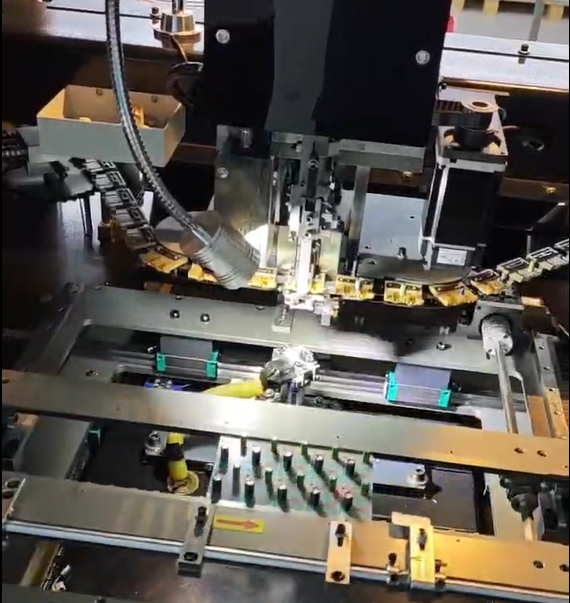

在现代化电子制造车间里,自动插件机(Auto Insertion Machine) 扮演着不可或缺的高效“机械手”角色。它不知疲倦地将密密麻麻的轴向、径向或有引线元件精确插入PCB电路板。但你真的了解这台机器的内在“智慧”吗?本文将深入解析自动插件机的核心工作原理,揭示它超越简单机械臂的“稳、准、快”奥秘。

正文:

想象一下,手工将成千上万个小元件,一个接一个、方向无误、位置精准地插进电路板的小孔里,是多么耗时费力且容易出错的任务。自动插件机的诞生,正是为了解决这个电子组装中的关键瓶颈。它不是简单的“夹子+手臂”,而是融合了精密机械工程、先进传感技术(尤其是机器视觉)和智能控制系统的复杂自动化设备。

一、 自动插件机的本质:精密、智能与协作

核心目标:高效、高精度地完成电子元器件的拾取、定位和插入。 它处理的主要是带引脚的元件,如电阻、电容、二极管、连接器、继电器、变压器(小型)等。区别于仅处理贴片元件的SMT设备。

二、 工作流程详解:步步为营,环环相扣

其标准化的作业流程通常包含以下几个精密的步骤:

- 元件准备与供给:

- 供料器是关键! 不同形状的元件(轴向引线如电阻、电容;径向引线如电解电容;异形件如连接器)需要使用不同类型的供料器,如编带供料器(Tape Feeder)、管装供料器(Tube Feeder)、盘装供料器(Tray Feeder)或定制振动盘/料仓(Bowl Feeder/Bin Feeder)。机器按程序指令调用对应的供料器。

- 元件有序供应: 供料器按预设步进将元件逐一输送到预定的拾取位置(Pickup Position)。

- 智能识别与拾取:

- 视觉定位(核心之一): 配备高分辨率工业相机(CCD或CMOS)的自动插件机,在拾取前或拾取过程中会对供料位置的元件进行快速成像识别。

- 定位与纠偏: 视觉系统精确计算出元件的中心位置、角度方向(对于有极性的元件如电解电容、二极管尤其关键)以及引脚状态(是否弯曲)。软件通过算法补偿理论位置与实际位置的偏差(X, Y, Θ)。

- 精准拾取: 由精密伺服电机驱动的拾取头(Insertion Head),携带专用吸嘴或夹爪,根据视觉系统的引导,精确移动到位并吸取/夹持元件本体(注意:通常不抓引脚,避免损伤)。

- 飞行中调整与定位:

- 角度校正: 拾取元件后,如果元件方向(角度)不正确,拾取头内部的旋转机构(通常是伺服电机驱动的Θ轴)会立即对元件进行旋转校正,使其达到预设的插入角度。

- 同步定位: 拾取头在高速移动(X/Y轴)至PCB板目标位置的过程中,同时完成上述角度调整。

- PCB定位与插装执行:

- PCB的精确定位: PCB板通过精密的传送定位系统(Conveyor with Stops & Clamps)或PIN定位装置被精确地固定在工作台上。高端机器可能在插装前也对PCB孔位进行视觉定位,二次校正。

- 精准插装: 拾取头携带已校正好的元件精确移动至PCB板插装点上空。Z轴(垂直方向)伺服驱动拾取头快速下降,将元件的引脚准确无误地垂直插入PCB的金属化通孔(PTH)中。部分机器具备引脚打弯或剪切功能(通常在另一工位或另一设备完成)。

- 压力控制(可选): 部分设备在插入后有轻微的“下压”动作,确保元件本体贴板良好,为后续波峰焊做准备。

- 实时检测与闭环控制:

- 过程监控: 高级自动插件机具备过程检测功能。可能在拾取后检查是否成功吸住元件,在插入前/后检查元件类型、方向是否正确,插入位置是否偏移等。

- 错误处理: 一旦检测到问题(如吸空、元件极性错误、插入失败),机器会立即报警或根据预设程序进行纠错(如抛料、重试)。

三、 “稳、准、快”背后的技术支撑

- 精密运动控制: 高刚性结构、精密丝杠/直线电机、伺服电机及先进运动控制算法保证位置精度和重复精度(常达±0.05mm或更高)。

- 机器视觉系统: 是高速精准的关键。包括光源、镜头、相机、图像采集卡及核心的图像处理算法(包含定位、识别、测量)。快速处理图像,实现亚像素级定位。

- 智能供料系统: 稳定可靠地供应多种类元件是效率的基础。

- 用户友好的编程软件: 支持图形化操作、离线编程、优化路径规划,简化换线流程。

结论:

现代自动插件机已远非简单的机械臂替代。它是集精密机械、先进视觉、智能控制和高效供料于一体的复杂自动化系统。其核心价值就在于通过高度自动化,实现了电子产品组装中插件作业的高稳定性、超高精度和卓越效率,显著降低了人工成本和不良率,是现代电子制造效率与质量的双重保障。理解其工作原理,是合理选用和最大化其效益的基础。