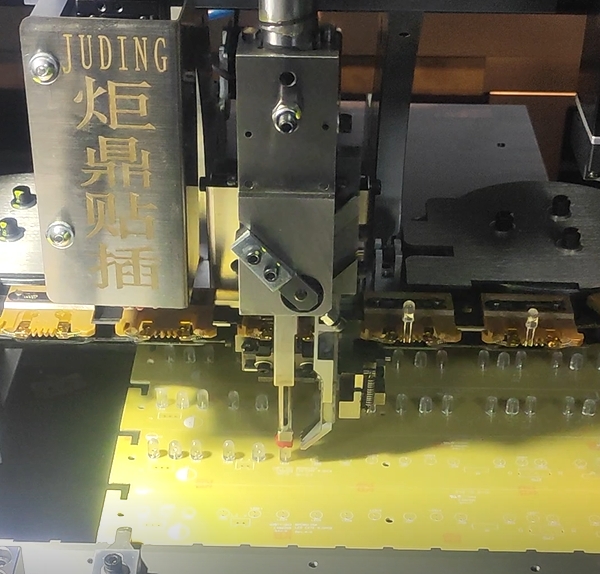

投资电器元件插件机是提升PCBA生产效率的关键决策。然而,市场上品牌众多、型号各异、价格差距大,如何避免“踩坑”,确保选购的设备既能满足当前需求,又能带来实实在在的高投资回报率(ROI),成为决策者的核心关切。以下几点是影响您设备选型和未来ROI的关键因素,务必深入考量:

1. 立足根本:性能指标优先 – 速度、精度、稳定性

- 插装速度(CPH): 这是衡量提升插件效率设备的直接标准。了解设备在保证质量前提下的实际可持续工作速度,而非理论峰值。对比不同元件类型(如轴向、径向)的具体速度表现。

- 插装精度(Repeatability): 插件机精度是质量保证的核心。重点关注设备的重复定位精度(例如:±0.05mm或更高),它决定了插件位置的稳定性。关注其是否具备视觉补偿功能(识别PCB Mark点修正位置偏差)以应对PCB制造公差。

- 运行稳定性(Uptime): 设备能否长期稳定运行至关重要(如目标:97%以上可用率)。考察核心零部件品牌(伺服系统、导轨、气动元件等)、设计结构刚性、散热性能以及供应商提供的平均无故障时间(MTBF)数据。低故障率是保障生产顺畅、实现预期ROI的基础。

2. 核心能力:元件兼容性与工艺适应性

- 元件适用范围: 明确您需要插装的电器元件范围。设备能否覆盖以下关键点?

- 元件类型:轴向元件、径向元件、异形元件(如大电容、方形电感、小继电器)?

- 元件尺寸范围(长、宽、高、引脚直径、引脚间距)?

- 引脚成型要求(预弯、切脚长度)?能否支持特殊成型要求?

- 对不同包装形式(编带、散装+振动盘)的兼容性?

- PCB兼容性: 能处理PCB板的最大/最小尺寸、厚度?对板上元件的布局密度、相邻元件干涉有否限制?视觉定位能力在此环节尤为重要。

- 换线效率: 多品种生产是常态。设备切换不同PCB程序/元件类型时(更换夹具、吸嘴、喂料器),调整是否便捷?所需时间多少?这将显著影响设备的柔性和在小批量订单上的效率。选择快速更换设计的机型至关重要。

3. 提升整体效率的关键:自动化集成与检测能力

- 自动上料: 设备是否支持自动喂料器(编带) 或 振动盘自动送料?自动化送料能最大限度减少人工干预,实现长时间连续生产。

- 智能检测: 自动电器元件插件设备的先进程度往往体现在内置检测功能:

- 元件检测:是否有元件方向识别、有无检测(防止漏插)?

- 引脚检测:插装前/后对引脚状态(弯曲、缺失)进行检测?

- 插件到位检测:确保元件插入到底部、无浮高?

- 错料检测?这些功能能有效拦截不良,提升插件机精度稳定性,减少后道测试和返修成本。

- 与产线的协同性(Line Integration): 设备能否方便地集成到现有SMT后或波峰焊前的产线中?是否有标准接口?这对构建高效的SMT插件一体线至关重要,能避免瓶颈,实现整线优化。

4. 长远的保障:供应商实力与服务能力

- 品牌信誉与经验: 考察插件机生产厂家的行业口碑、技术沉淀、研发能力以及在您类似领域的成功应用案例。

- 技术服务与支持: 这是决定长期稳定运行和ROI的关键!

- 售后团队是否专业、响应及时?是否提供本地化或高效的远程支持?

- 备件供应是否充足?交付周期多长?价格是否合理透明?

- 安装调试、操作培训、预防性维护服务是否到位?

- 应用工程(AE)能力: 供应商是否能提供专业、细致的前期方案评估、打样服务和工艺优化建议?

5. 精打细算:ROI的全面考量模型

评估投资回报时,切勿只看设备单价,需全面计算:

- 直接成本节省:

- 降低人工成本(节省的人工人数 X 人均年成本)。

- 减少因插件不良导致的品质成本(报废、返修成本降低)。

- 提升效率带来的产能提升收益(单位时间产出增加)。

- 间接效益:

- 缩短产品交付周期,提升客户满意度,增强市场竞争力。

- 提高产品质量一致性和可靠性,减少售后损失,提升品牌声誉。

- 稳定产能支持接更多订单。选择具备良好性价比和强大服务的电器元件插件机,是实现最大化ROI的不二法门。

结语:明智之选,赢在未来

选购电器元件插件机是一项重要的战略投资。聚焦核心性能(速度、精度、稳定性)、关键能力(兼容性、柔性、智能化)、优质服务这三大支柱,结合实际产线需求进行严谨评估和对比。务必要求供应商提供详细的技术参数清单、现场打样测试或考察其客户现场应用效果。一次精明的选择,将为您的电子制造注入强大的自动化动能,带来持续可观的投资回报,在效率与质量的赛道上领先一步!