在小家电制造的红海竞争中,成本控制是生存与发展的基石。其中,人工成本高企、效率瓶颈、材料浪费等问题在插件工序尤为突出。投资小型家用电器生产插件机,并非简单的设备购买,而是一项通过自动化、标准化、智能化多维度驱动成本下降与效率提升的战略举措。

深度剖析小家电插件环节的成本构成与痛点:

- 人工成本占比高: 插件工序劳动力密集,熟练工招聘难、流失率高、薪资福利持续上涨。

- 小批量下的效率损失: 频繁换线导致设备准备时间长,有效生产时间缩短,单位时间产出下降,分摊到每块板的人工和设备成本上升。

- 材料浪费严重:

- 人工插件出错率高(错位、反插、漏插、元件损坏),尤其对异形元件(如微动开关、特殊接口)。

- 需要更多物料(备用元件、返修元件)。

- 不良板返修或报废增加。

- 间接成本负担: 管理插件团队(招聘、培训、排班、监督)、解决人员流失问题消耗大量管理精力。

- 品质成本风险: 人工插件一致性差可能导致功能性不良或外观瑕疵,引发客户投诉、退货甚至召回,造成巨大经济和信誉损失。

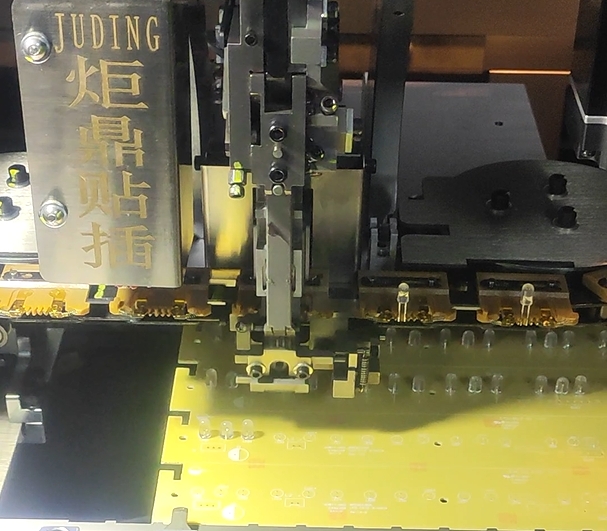

小型家用电器生产插件机的“降本增效”利器:

- 大幅削减直接人工成本:

- 单台设备可替代5-10名甚至更多插件工(视复杂度和插件密度)。

- 直观效益: 按人均月综合成本8000元计算,替代8人,年节省约76.8万元。设备成本通常在合理周期内收回。

- 显著提升小批量生产效率:

- 快速换线能力 (SMED) 是关键:将原本数小时的换线时间压缩至分钟级,大幅提升设备有效稼动率。

- 高速度稳定运行: 即使在小批量下,高速(CPH可达数万点)插装能力仍能充分释放。压缩单板生产时间,提升单位时间产出。

- 解决效率损失成本,摊薄固定成本。

- 强力控制材料浪费:

- 高精度、低出错率: 机器视觉定位、精密控制、智能检测,将插件不良率(特别是对异形元件的处理)从人工的1%-5%降至0.1%以下。

- 减少元件损坏: 精准的抓取力和插件力控制,保护娇贵元件(如特定电容、小型LED)。

- 节省的物料成本在小批量放大效应下尤为可观。

- 压缩管理与间接成本:

- 极大简化对插件工人的依赖和管理。

- 提高人均管理产能。

- 释放管理精力用于新品开发或市场开拓。

- 规避高昂品质成本风险:

- 100%保证极性正确、位置精准、规格一致(尤其对产品外观和功能至关重要的元件)。

- 提升产品直通率(FPY),减少返工/报废。

- 避免因插件不良导致的市场损失和品牌危机。

优化ROI:让降本更持久

- 选对设备: 选择真正具备高速换线、高兼容性(尤其针对小家电常见异形件)、操作简便特点的柔性插件机厂商产品。

- 提升OEE(设备综合效率): 加强日常点检、维护保养;优化程序和送料器配置;培训操作员提升操作与简单维护能力。

- 产线无缝集成: 将插件机嵌入整体PCBA自动化流(SMT -> 插件 -> 选择性波峰焊/焊接机器人 -> 测试),减少搬运等待,实现整体效率最大化。

- 选择可靠伙伴: 拥有丰富小型家用电器生产应用经验的供应商,能提供本地化、快速响应的服务和工艺支持,保障设备长期高效运行,维持成本优势。

结论:

对于追求精益生产和持久竞争力的小家电制造商而言,小型家用电器生产插件机是降本(直接人工、物料、管理)、增效(提升OEE、缩短交付周期)、控险(品质风险) 的综合性解决方案。精准测算其在小批量多品种场景下的ROI,您将发现这是一项高回报的智慧投资,为企业的可持续发展注入强劲动力!