随着快充、氮化镓、多口充电器技术的迅猛发展和市场竞争的白热化,充电器制造商面临着前所未有的生产压力:产品迭代快、PCBA设计日益复杂化、高密度化,同时消费者对安全性、可靠性和性价比的要求极高。在PCBA制造的核心环节——插件工序,传统的生产模式(依赖人工或低兼容性设备)已成为制约效率、品质和成本的关键瓶颈。一台专业的“充电器插件机”如何成为破解这些难题的核心利器?

充电器PCBA插装的“硬骨头”:

- PCBA空间高度压缩:

- 快充/NPD充电器追求小体积大功率,导致板上空间极其有限,元件布局极其密集。

- 插件间隙小: 插件位置之间、插件位与周边贴片元件的距离常小于1mm甚至更小,对插件设备的精度和避障能力是巨大考验。

- 边缘元件多:为最大化利用空间,关键接口器件(USB-C母座、特殊磁环接口)常靠近板边,需精密插装。

- 异形安规元件(Critical Safety Components)是核心痛点:

- 光耦: 形态多样(4脚、6脚、特殊封装)、位置敏感、插件深度要求高,人工或兼容差的机器易导致损伤、倾斜、浮高。

- 保险丝: 玻璃管保险丝易碎、插件力需精准控制;贴片保险丝也可能需插件底座。

- 继电器: 较大体积、特殊脚位,需要稳定抓取和精准定位。

- 安规电容(X/Y电容): 体积各异,插装位置和方向(尤其立式电容)要求准确。

- 变压器/共模电感: 体积和重量较大,插件精准度和力度控制是重点。

- 高品质要求与一致性挑战:

- 安规至上: 安规元件(如光耦)的插装不良,可能直接导致安全失效,引发严重责任风险。

- 外观一致: 消费者对充电器“颜值”要求高,元件插歪、浮高、损伤均影响感官和品质感。

- 高频电性能: 插件位置/角度影响电气性能,尤其在快充的高频开关回路中。

- 人工插装的困境:

- 效率低下,难以满足批量要求。

- 出错率高,尤其在安规件处理上(反插、错位、漏插)。

- 成本上升,依赖熟练工且管理难度大。

- 一致性差,影响产品直通率和可靠性。

充电器插件机:专业攻坚的破局方案

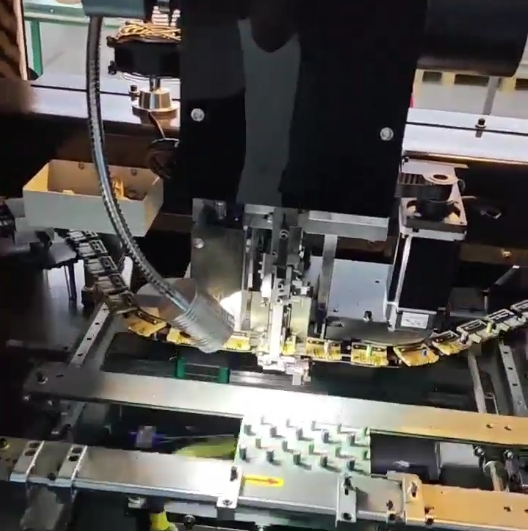

专为应对充电器生产难点设计的充电器插件机(如高精度异形件插件机),是解决上述痛点的核心装备:

- 超凡精度,挑战高密度布局:

- 微米级重复定位精度 (±0.03mm – 0.05mm): 确保在极小的间隙内准确插装,避免碰撞贴片元件。

- 高分辨率视觉定位系统: 精准识别PCB Mark点,实时补偿PCB制造公差和位置偏差,保证插件起点绝对精准。

- 智能路径规划与避障算法: 插件头在复杂元件林中“游刃有余”,安全抵达目标位置。

- 高刚性稳定结构: 消除振动影响,保证高速下精度如一。

- 驾驭异形安规元件(核心价值):

- 专用异形元件处理能力:

- 丰富多样的定制化吸嘴/夹爪库,专门适配光耦、保险丝、继电器、接口等特殊形状,稳定、无损伤抓取。

- 多轴精密控制: 精准控制插件角度、深度、力度(对光耦、保险丝特别重要)。

- 先进视觉辅助:

- 元件拾取前预识别方向、型号(防错)。

- 插件后到位检测,确保引脚完全插入、元件贴合板面无浮高/倾斜。

- 插件力反馈控制: 防止压坏PCB或敏感元件(如陶瓷电容底座)。

- 专用异形元件处理能力:

- 效率与品质的双重飞跃:

- 速度优势: 高效替代多名插件工,插装速度显著提升(CPH > 10,000点以上)。

- 100%正确性与一致性: 程序设定保证每次插装位置、深度、角度精确一致,根治安规件插错风险。

- 良率飙升: 将插件不良率(尤其针对光耦等关键件)从人工的2%+降至0.1%以下,大幅提升产品直通率(FPY)和可靠性。

- 降低长期综合成本:

- 大幅节省熟练插件工人力成本及管理成本。

- 减少因插件不良导致的元件报废、返修、停线损失。

- 降低因安规问题引发的潜在售后和品牌风险成本。

结论:必选装备

面对快充、氮化镓时代下充电器生产的精密化、安全化挑战,投资一台具备高精度、强兼容性(专为光耦等异形安规件优化)、操作智能的“充电器插件机”,不再是可选项,而是关乎生产效率、产品品质、安全合规和成本效益的战略必选项,是充电器制造企业赢得未来市场竞争的技术基石!