为充电器生产线引进一台自动化的“充电器插件机”是一项重要投资决策。这笔钱花得值不值?如何避免选型失误导致投资回报(ROI)远低于预期?本文将从充电器行业特性出发,揭示关键的投资回报驱动点和选型必须关注的性能指标,为您提供实用的ROI测算框架和避坑指南,助您做出科学决策。

充电器插件机的投资回报(ROI)核心驱动力:

- 直接人工成本节约:

- 直接替换: 一台高速插件机可稳定替代4-8名甚至更多插件熟练工(视插件点密度和复杂性)。

- 核心计算:

年节省人工成本 ≈ 替代人数 × (人均年综合成本)。 (例:替代6人,人均年成本=10万元 → 年节省60万元)。- 节省成本稳定且逐年递增(人工成本持续上涨)。

- 插件不良率降低带来的质量成本节约:

- 减少物料报废: 人工插件错误(尤其安规件)导致元件和PCB板报废。插件机可减少此类报废。

- 减少返工成本: 插件不良返修的人工、工时、设备占用。

- 核心计算:

年节省质量成本 ≈ (原插件不良率 – 插件机不良率) × 年产PCBA数量 × (单板返修/报废综合成本)。- (例:不良率从2.5%降到0.15%,年产量50万块,单板质量成本损失≈30元 → 年节省:≈(2.35%)50万30 = 35.25万元)。 这是极易被忽视的巨大收益点!

- 换线效率提升(OEE增加):

- 快速换线(参考文章二)显著增加设备有效稼动时间,提升单位时间产量。

- 核心计算:

- 计算换线时间节省带来的日/月有效产出增加量 → 转化为年度额外收益 (需结合产品利润计算)。

- 管理成本优化:

- 减少插件工管理精力(招聘、培训、排班、纪律)。

- 隐性风险规避价值:

- 减少因安规插装问题(如光耦错误)引发的客户投诉、退货、召回、品牌声誉损失(难以量化但价值巨大)。

全面的ROI测算模型(简化版):

复制

选型避坑:聚焦充电器核心需求的性能指标

选择错误的设备是ROI不及预期的主因。避免这些“坑”,关键看以下硬指标是否满足充电器生产核心需求:

- 核心指标一:异形安规元件处理能力 (否决项!)

- 光耦、保险丝、特定接口的实测表现: 必须要求供应商用您的真实PCBA板(含最难处理的安规件)进行现场打样! 重点考察:

- 使用的夹爪是否稳定、无伤?(拍照记录)

- 光耦插件垂直度、高度一致性?(实测记录)

- 有无漏插、反插、错料?极性检测是否可靠?

- 插件成功率(%)?不良形态?

- 吸嘴/夹爪库针对充电器的适配性是否丰富?

- 光耦、保险丝、特定接口的实测表现: 必须要求供应商用您的真实PCBA板(含最难处理的安规件)进行现场打样! 重点考察:

- 核心指标二:精度与稳定性 (可靠性保障)

- 重复定位精度: 要求提供第三方检测报告,目标 ≤ ±0.05mm。

- 视觉定位精度与实际插件精度: 打样板测量关键元件(如USB-C母座引脚、光耦脚距)的位置公差是否在可接受范围?

- MTBF(平均无故障时间): 询问供应商数据并参考行业口碑。可靠性差会严重影响OEE和收益。

- 核心指标三:快速换线能力 (效率关键)

- 换线时间承诺与验证: 要求现场演示切换至少两款差异较大的充电器型号(如20W单口与65W多口氮化镓),计时记录 从生产结束到新批次稳定产出首件合格板 的全过程时间(目标:< 30-45分钟)。

- 模块化送料器平台、快换吸嘴/工装的实际便捷性。

- 核心指标四:速度 (看实际而非理论)

- 在包含所有充电器典型元件(特别是异形安规件)的配置下,要求实测稳定插装速度 (CPH, 单位:点/小时)。理论速度在复杂板上往往大幅缩水。

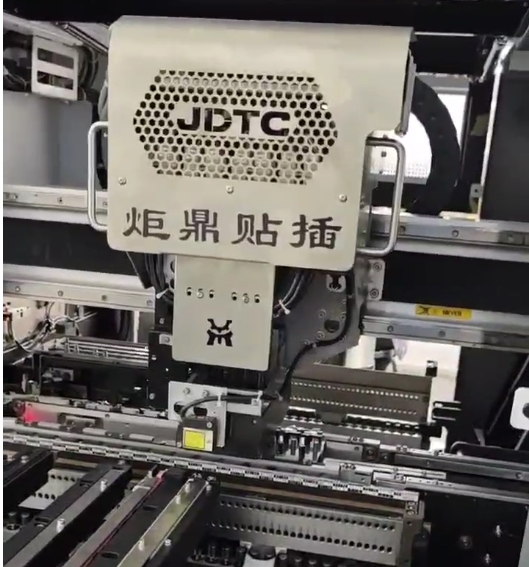

- 核心指标五:供应商实力与服务 (长期ROI保障)

- 行业经验: 是否有大量成功的充电器(特别是快充、复杂充)客户案例?索取客户名单(保护隐私前提下)或打样报告参考。

- 技术支持能力: FAE团队是否懂充电器工艺?能否针对您的难插元件提供有效的工装/工艺方案?

- 本地化服务响应: 服务网点距离?承诺响应/到场时间?备件储备? (例:承诺48小时内工程师抵达现场)。

- 打样配合度: 不愿做充分打样测试的供应商,值得怀疑。

结论:数据驱动的决策

投资“充电器插件机”的决策,绝不应仅凭感觉或单一因素(如价格最低)。必须:

- 深度理解自身痛点与目标: 主攻效率?解决安规不良?提升柔性?

- 严格筛选供应商: 基于核心指标(尤其安规件打样结果、换线实测、精度稳定报告)筛选出2-3家。

- 详尽的真实打样测试: 用您的板、您的料、您的标准做验证!

- 量化ROI测算: 基于真实可验证的收益点进行模型计算。

- 综合权衡: 在设备性能、可靠性、服务保障、ROI计算结果的基础上做出最优选择。

遵循这一严谨流程选择的“充电器插件机”,将真正成为您提升效率、保障品质、降低成本、增强市场响应力的高回报引擎!