在现代电子产品无处不在的时代,作为电子设备“心脏”的PCBA(Printed Circuit Board Assembly,印刷电路板组件)的质量、效率和可靠性,直接决定了产品的性能和企业的竞争力。在PCBA制程中,通孔元件(Through-Hole Technology, THT)的插装——包含电阻、电容、电感、二极管、三极管、连接器、继电器等——长期扮演着关键角色,但也常因传统手工或半自动方式的局限而成为效率与质量的瓶颈。这正是“PCBA插件机”登场的核心背景:它正迅速成为驱动高效、精密、可靠PCBA制造的核心自动化引擎。

PCBA插件环节面临的核心挑战:

- 产能瓶颈: 人工插件速度有限(尤其在复杂板卡上),熟练工培养周期长、流失率高,难以满足日益增长的订单需求和快速交付压力。

- 质量波动性:

- 人工操作易错:错插、反插、漏插、元件损伤(尤其对陶瓷电容等易碎件)、插歪/浮高等问题频发。

- 一致性难以保障:不同工人、不同时段操作差异导致品质波动,严重影响产品直通率(FPY)和长期可靠性。

- 高密度板卡挑战:随着电子设备小型化,PCBA设计愈发高密度化,元件间距微小,人工插装精度无法满足要求。

- 成本压力持续攀升: 直接人力成本、返工成本、报废成本、管理成本持续上升。

- 异形元件处理难题: 继电器、大型电容、变压器引脚、特定接口端子、按键开关等异形元件(Odd Form)比例增加,传统方式处理困难且效率低下。

- 生产柔性与智能化不足: 多品种、小批量趋势下,快速换线慢;过程数据难以追溯,不利于精益化管理和品质追溯。

PCBA插件机:破局的核心解决方案

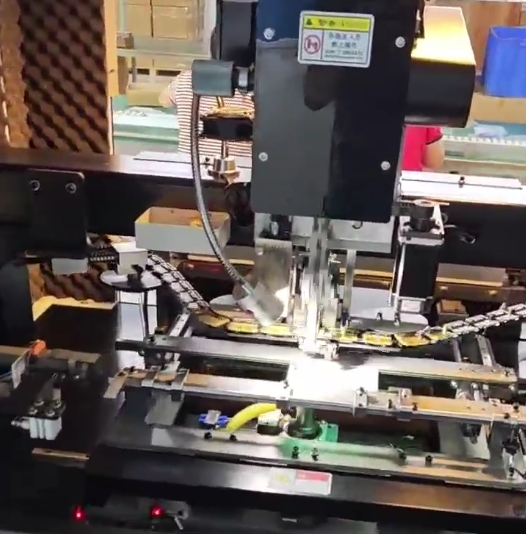

专业的PCBA插件机(如高速轴插件机、异形件插件机或柔性插件系统)通过自动化、智能化手段,系统性解决上述挑战:

- 突破产能瓶颈,效率倍增:

- 高速稳定运行: 设备以每分钟数百甚至上千点的速度(CPH:插件点数/小时)连续工作,速度是人工的数倍乃至数十倍。

- 7×24小时持续输出: 不受人工作业时间与疲劳限制。

- 卓越品质保障,一致性100%:

- 微米级高精度: 重复定位精度可达±0.05mm或更高(部分高端机型±0.03mm),配合视觉定位(识别PCB Mark点),确保插件位置精确无误,完美应对高密度PCBA。

- 智能检测防错: 元件拾取检测、极性/方向检测(光学识别)、插件到位检测(压力/高度感应)等功能,有效防止错、反、漏、浮高等问题,显著降低插件不良率。

- 机器一致性: 程序设定,确保每块PCBA插装质量高度稳定。

- 强力成本优化:

- 直接人工成本锐减: 大幅减少插件岗位需求及人员管理成本。

- 不良成本骤降: 减少返修工时、元件报废、PCBA报废。

- 效率成本转化: 高速生产降低单件成本。

- 规避品质风险成本: 减少售后、维修、品牌损失风险。

- 高效处理异形元件: 配备丰富的专用吸嘴/夹爪库和精密控制能力,可稳定、高效地处理各种异形元件插件需求。

- 赋能柔性制造与智能产线:

- 快速换线(SMED): 程序一键切换、模组化工装设计,大幅缩短换型时间。

- 数据可追溯: 记录插件过程数据(错误信息、良率统计),支持过程优化与品质追溯。

- 产线无缝集成: 与SMT贴片线、选择性波峰焊、测试工位等无缝对接,打造智能化SMT插件协同流水线。

应用价值:构建核心竞争力

在通信设备、工控系统、汽车电子、医疗器械、智能家居、电力能源等领域的高可靠性PCBA生产中,引入先进的PCBA插件机已成为提升制造能力、保障产品品质、降低成本、赢得市场竞争优势的战略选择。它不仅是自动化设备,更是推动PCBA制造走向高效化、精密化、智能化的核心引擎!