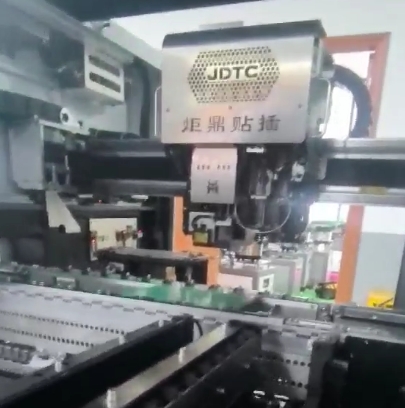

随着电子产品的飞速迭代,PCBA设计呈现“小型化、多功能、高密度、多组件混装(SMT + THT)”的明显趋势。这给插件工序带来了前所未有的复杂挑战:如何在极其有限的空间内,精确、高效、零损伤地完成种类繁多、形态各异的通孔元件插装?手工操作早已力不从心,普通设备也难以应对。专业的“PCBA插件机”,尤其是针对高密度和异形件优化的机型,正以其强大的技术能力,成为破解这些核心痛点的攻坚利器。

PCBA插件环节的进阶挑战:

- 高密度PCBA的“空间围城”:

- 插件位与周边贴片元件(SMD) 间距常小于0.5mm,甚至“擦肩而过”。

- 插件孔靠近板边、金手指或其它敏感区域。

- 避碰要求极其严苛: 插件头路径必须精准规划,任何微小偏差都可能导致昂贵SMD元件的碰撞损伤。

- 异形元件(Odd Form)的“多样难题”:

- 形态复杂: 如大型电解电容、继电器、变压器引脚(多脚、粗壮)、共模电感(扁平、不规则)、排针排母、散热器固定脚、微动开关、按键、各种连接器接口等。

- 抓取困难: 尺寸重量差异大,结构不规则,需定制化吸嘴或机械夹爪。

- 插装精准要求高: 部分异形件安装位置直接影响结构装配(如接口对位、按键位置)。

- 易损性: 如继电器触点、部分塑胶外壳在不当力度下易损坏。

- 复杂板型与高精度要求:

- PCB尺寸多变(小至模块,大至工控板),可能存在变形。

- 多层板插件深度控制要求严格。

- 对关键元件的垂直度、高度一致性要求高(影响后续焊接和装配)。

- 人工和通用设备的局限:

- 人工:速度慢、精度无法保证、易出错损伤元件。

- 通用插件机:兼容性差,对异形件处理能力弱,在高密度板上的避碰能力不足。

PCBA插件机的攻坚技术与方案:

- 攻克高密度插装:

- 超精密运动控制与定位:

- 采用高刚性伺服系统、精密直线导轨/丝杠,保证基础重复精度(≤ ±0.05mm)。

- 高分辨率视觉定位系统(核心): 通过识别PCB上的Fiducial Mark点,精确计算PCB实际位置、角度偏移,实时补偿插装坐标,解决PCB制造公差和板变形的精度问题。

- 智能路径规划与3D避障:

- 软件根据已贴装好的SMD元件3D模型(高度信息)和PCB设计文件,在插件前自动规划最优路径,精准避开障碍物。

- 插件头具有高度感应或力控功能,在接近PCB或插件过程中探测高度变化,避免碰撞。

- 超精密运动控制与定位:

- 高效精准处理异形元件:

- 强大的异形件处理平台:

- 提供多样化、可快速更换的专用定制吸嘴/机械夹爪库,针对特定元件的形状、重量设计。

- 对大型/重元件,可能配备多轴联动夹持,确保插装稳定不倾斜。

- 精密的力/位混合控制:

- 对易损元件(如继电器、特定塑胶件),采用力控模式插装,精确限制插装力(Z轴),防止压坏。

- 对需要特定插入深度的元件,精确控制行程。

- 视觉引导插装(可选):

- 对位置要求极高的关键异形件(如结构接口),在插件前/过程中使用视觉辅助对准。

- 强大的异形件处理平台:

- 全面提升稳定性与良率:

- 多级检测防错:

- 插件前:元件拾取有无/方向检测(防止反插/漏插)。

- 插件后(关键):插装到位检测(如监测插件压力曲线、微高度变化或直接视觉检测元件贴合度),防止浮高、倾斜。

- 元件特性库管理: 精确存储不同元件的插件参数(速度、力度、深度)。

- 多级检测防错:

- 应对复杂板型:

- 通用型夹具或专用夹具设计,适应不同大小PCB和固定要求。

- 对软板或易变形板卡,提供特殊支撑。

核心价值:赋能复杂PCBA制造

在高密度混装、多异形件、高度复杂化的PCBA制造场景下,投资具备高精度视觉补偿、智能3D避障、强力异形件处理能力和完善检测功能的“PCBA插件机”,是保障插装零缺陷、高效率、高良率的关键一步。它不仅解决眼前的制造难题,更为您的产品可靠性、生产效率和成本控制筑起坚实壁垒!