—痛点场景:当标准机彻底失效时—

某军工雷达模块需在真空腔体内插装直径0.3mm的金丝键合点(误差≤±0.005mm);某手术机器人PCB需在氮气环境中插入陶瓷传感器(抗静电>100kV)——这些标准插件机无法触及的领域,正是定制的价值制高点!

一、特种行业的4大定制需求

- 极限精度要求

- 军工微波组件:插件精度±0.002mm(超国标10倍)

- 植入式医疗器件:重复插装力控制±0.1N

- 严苛环境适配

- 航空航天:-55℃~125℃工况下精度不漂移

- 芯片封测:抗强电磁干扰(EMC≥80dB)

- 特殊材料处理

- 金/钯合金引脚防刮伤(表面粗糙度Ra≤0.05μm)

- 陶瓷基板插件防碎裂(压力波动<5%)

- 全封闭无尘环境

- 医疗/光学器件:ISO Class 5洁净度(百级无尘)

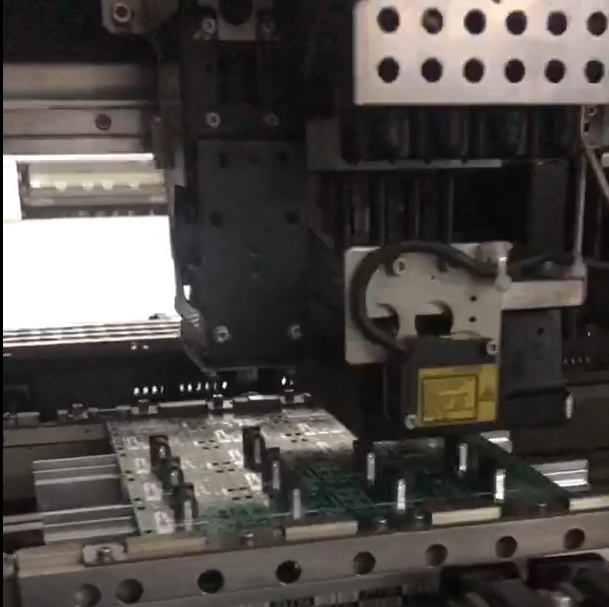

二、定制技术方案拆解

✅ 军用级运动控制系统

✅ 多物理场仿真先行

复制

✅ 专利防损伤机构

三、落地效益对比

| 指标 | 标准机方案 | 定制方案 | 价值提升 |

|---|---|---|---|

| 特殊元件良率 | 0%(无法实现) | 99.2% | 攻克技术禁区 |

| 批次一致性(CPK) | — | ≥2.0 | 军用标准达标 |

| 设备单价 | — | ¥280万 | 溢价3倍但垄断订单 |

>> 核心结论:在航空航天、植入式医疗等 高门槛领域,定制插件机是 唯一可用的生产工具,且利润空间远超消费电子!