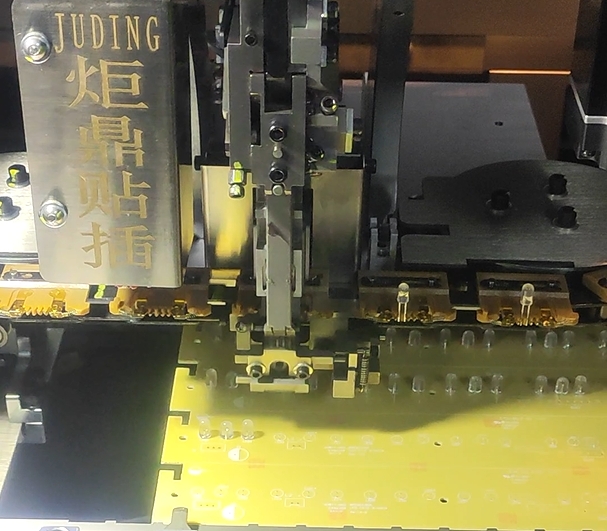

作为电子制造业自动化版图上的关键一环,元器件插件机技术近年来正经历着深刻的变革。在工业4.0、智能制造浪潮的推动下,以及电子产品小型化、多样化和快速迭代需求的驱动下,传统插件机正朝着更智能、更灵活、更精准和更易用的方向加速演进。了解这些趋势,对于电子制造企业规划未来产能升级至关重要。

- 深度智能化(AI与大数据):

- 精准决策引擎: 通过内置视觉系统(如高清相机、3D传感器)的实时AI算法,新一代插件机不仅能识别元器件类型、方向、针脚形态,更能进行智能缺陷预判(如引脚弯曲、共面性不良),在插件前进行预筛选拦截,避免不良品上板。

- 自学习与自适应: AI驱动下,设备能够学习并适应不同PCB的微小变形、夹持偏差,以及各种复杂元器件的特性变化,自主优化运动轨迹、下压力度和插件速度,提升复杂工况下的成功率。

- 预测性维护(PdM): 基于物联网(IoT)传感器采集的运行数据(如振动、温度、压力),结合大数据分析模型,插件机可实现关键部件(如贴装头、传动部件)的状态监控与寿命预测,变被动维修为主动维保,最大化设备利用率(OEE)。

- 柔性化制造与快速换型:

- 多功能集成: 单一平台插件机正集成更多功能模块(如贴片、点胶、选择性焊接),实现“一机多用”,减少产线设备数量和占地面积。模块化设计便于根据订单需求灵活增减模块。

- 秒级换线利器: 快速切换夹具(工装)、程序及送料器成为高端插件机的标配。革命性的自动Feeder更换系统、标准化工装接口(如E*标准)大幅缩短产品切换时间(SMED),使小批量、多品种生产变得经济可行。

- 适应性更强的插件头: 配置有多个、不同类型的插件头(如针对小型元件或大型连接器的专用头),配合软件控制智能切换,提升对复杂产品的适应能力。

- 极致精度与速度并行:

- 微间距挑战: 随着PCB设计日趋密集,插件机在超高精度(如±0.02mm)下的稳定工作能力成为必然要求。先进的运动控制算法、精密丝杠/直线电机、减振设计和热补偿技术持续推动精度极限。

- 激光引导与测量: 高精度激光测距、轮廓扫描技术的应用,使插件过程位置检测更快速精确。

- 协同效率: 与前后道工序(如自动上板机、AOI检测、焊接设备)的深度集成和协同优化,结合插件自身速度提升(如多头并行工作),整体提升整条SMT产线的效率。

- 人机协作(HMI)与易用性提升:

- 直观操作界面: 基于Windows或深度定制开发的图形化界面更加直观友好,降低操作员和编程人员的学习曲线。

- 远程监控与服务: 通过工业互联网平台(如西门子MindSphere、博世Nexeed),实现设备的远程实时监控、数据分析和专家在线诊断支持,提升维护响应速度和效率。

展望: 智能化、柔性化、高精度高速化已成为元器件插件机发展的主旋律。选择拥抱这些变革技术的制造企业,将能在未来的市场竞争中获得显著的效能优势和灵活性。持续关注行业动态,评估符合自身需求的创新型插件设备,将是电子制造企业构建核心竞争力的关键一步。未来的插件机,不再仅是执行任务的设备,而是具备感知、分析、决策和优化能力的“智慧伙伴”。