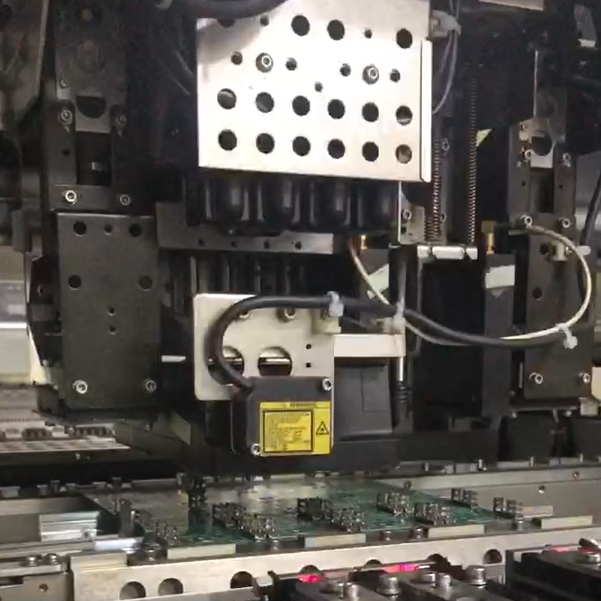

元器件插件机是实现高效自动化生产的关键,但其流畅运行常被一个看似“小”的部件所掣肘——送料器(Feeder)。据统计,插件机60%以上的生产停机和抛料问题都源于飞达系统。送料不畅、卷带偏移、元器件吸取不稳定等问题不仅影响效率,更可能导致品质缺陷甚至设备损坏。因此,深入理解插件机飞达的常见问题并掌握行之有效的解决方案,是每一位负责设备维护和SMT生产的技术人员的必修课。

飞达常见故障及成因:

- 元器件吸取失败/抛料率高:

- 成因:

- 吸取位置不准: Feeder安装不到位、定位销磨损/松动、基座平台变形或污染。

- 吸取高度异常: 卷带厚度变化、塑料带变形起拱、压料盖未压紧、拾取真空压力不足或堵塞。

- 元器件表面粘性: 仓储环境不佳导致元器件引脚或料带孔粘黏(湿度、静电)。

- 元器件引脚变形/散料: 编带内元件在运输或存储中受损、料盘变形/压伤。

- 料带孔位堵塞: 保护膜残留碎片、料带孔冲制不良、灰尘积聚。

- 成因:

- 送料卡滞/步进不畅/卷带偏移:

- 成因:

- 料带张力问题: 料盘卡紧力过松(打滑)或过紧(拉扯变形)、导轮或轴承卡滞磨损。

- 棘爪/棘轮磨损: 频繁使用导致送料棘爪(Claw/Pawl)或棘轮轮齿磨损变形,无法可靠抓取料带孔。

- 异物阻挡/润滑不足: 塑料料屑、断料带碎片、粉尘堆积在送料通道或齿轮处;关键转动部件缺乏润滑。

- 料带质量问题: 料带边缘撕裂、孔位间距误差过大、保护膜粘性太强。

- 料带导向器(Guide)变形/磨损: 导致料带在输送过程中偏移轨道。

- 成因:

- 料带供应错误/耗空报警失灵:

- 成因:

- 料带末端检测器(Sensor)失效: 传感器窗口污染、传感器本身损坏、接线松动。

- 续接料失败: 操作不当、续接胶带位置不当导致传感器无法触发。

- 料带长度设定错误: 编程中设置的长度与实际料带长度不符。

- 成因:

实战解决对策与维护保养要点:

- 精细化安装与校准:

- 安装稳固: 确保Feeder牢固安装在基座上,定位销、卡扣完全到位,无晃动。

- 定期校准: 按厂家要求,使用治具或校准程序对Feeder的吸取位置、步进精度进行周期性校准。

- 严格清洁与润滑:

- 日常清洁: 班前班后清洁Feeder表面及料带通道(尤其棘爪、棘轮、导轮、传感器区域),使用无尘布+IPA(异丙醇),避免使用压缩空气直吹(可能将碎屑吹入内部)。 务必关闭气源并断电操作!

- 定期深度清洁: 根据生产环境和频率(如每周或每季度),拆卸关键部件进行内部清洁。

- 科学润滑: 仅在厂家指定部位(通常是活动轴承、齿轮的少量点)使用专用的微量低挥发润滑脂(如Molykote),严禁过度涂抹导致吸灰。

- 规范操作与日常点检:

- 避免猛力操作: 拿取、放置Feeder要轻拿轻放,避免磕碰造成机械损伤。

- 正确装填料带: 确保料盘卡紧适度;理顺料带,穿过所有导轮和导向器;正确撕开和固定保护膜;压紧压料盖。

- 料带续接规范: 使用专用续接胶带,对接处平整,避开传感器检测窗和抓取点。

- 每日点检: 检查Feeder表面清洁度、压料盖压力、有无明显损伤;听运行噪音(异常噪音提示磨损)。

- 专业维护与备件管理:

- 定期专业保养: 委托原厂或专业机构进行深度保养、更换磨损件(棘爪、棘轮、弹簧、轴承等)。

- 建立备件库: 针对易损件保持合理库存,特别是生产繁忙的线体。

- 使用正品/高质量耗材: 采用原厂或知名品牌Feeder及其备件、高质量接料带和润滑脂。

结语: 插件机飞达虽小,却是保障生产效率与品质的“咽喉要道”。养成良好的操作习惯、执行严格的清洁润滑规程、建立科学的点检保养计划,并确保备件供应,能极大程度地减少飞达故障,让您的元器件插件机始终流畅高效地运转,成为您SMT生产线稳定可靠的动力源。记住:预防胜于维修,细节决定成败!想了解更多Feeder维护技巧或解决具体问题?欢迎联系我们的设备服务专家进行深入探讨。