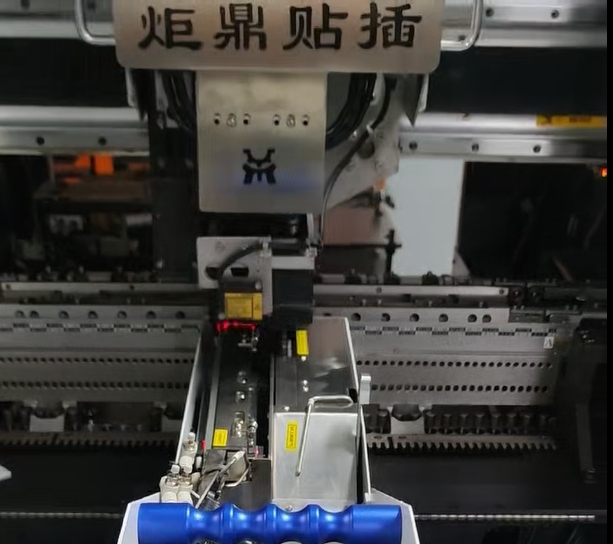

在快充技术飞速发展与市场需求多元化的双重驱动下,充电适配器制造业正面临前所未有的效率与精度挑战。传统人工插件作业已难以满足日产数万件的大规模交付需求,更无法保证复杂电路结构的一致性。充电适配器自动插件机正是突破这一制造瓶颈的核心解决方案,它通过高精度视觉定位与智能化运动控制,重新定义了电源适配器的生产标准。

为何自动插件成为刚性需求?

随着GaN(氮化镓)快充、多口PD适配器成为市场主流,产品内部结构愈发复杂:

- •电路板集成度显著提升,元件密度增加30%以上

- •异形元件(如平面变压器、贴片保险电阻)大量采用

- •1005/0805等微型封装元件需超精密处理

人工插件不仅效率低下(熟练工单日最多完成1500次插件),且误插、漏插率高达0.5%,导致后续质检与返工成本急剧上升。而新一代充电适配器自动插件机可实现:

- •每小时14000点超高插装速度

- •±0.03mm的重复定位精度

- •99.98%以上的直通率

技术突破:视觉AI与自适应控制

行业领先设备已融合三大核心技术:

- 1.多光谱视觉系统:采用红外与可见光融合成像,精准识别不同材质的元件轮廓

- 2.深度学习算法:通过对百万级插件样本的学习,自动优化不同元件的插装参数

- 3.实时压力传感:插装过程实时监测压力曲线,异常力反馈立即触发矫正程序

特别在处理大电流适配器中的共模电感、光耦元件等易损部件时,自适应压力控制可避免引脚弯曲或磁芯破裂,将损耗率从人工操作的0.3%降至0.001%以下。

柔性生产实现方案

为应对多品种、小批量的市场趋势,顶级设备商推出模块化解决方案:

- •快换供料系统:15分钟内完成8mm~44mm不同规格料盘的切换

- •混合插装能力:支持立式电阻、卧式电容、异形连接器的同步作业

- •配方管理功能:存储超过200种产品配方,一键调用生产工艺

某深圳电源制造商引进自动插件线后,在同等产能下减少人工65%,产品不良率从800PPM降至50PPM以内,仅9个月即收回设备投资。

选型关键:如何评估设备性能?

采购决策应重点关注:

- •MTBF(平均无故障时间):行业标杆已达4000小时以上

- •元件兼容性:是否支持0201封装至最大20mm高的元件范围

- •系统集成能力:能否与MES系统对接实现生产数据可视化

- •扩展功能:是否预留点胶、视觉检测等模块接口

自动化不是可选项,而是生存必备。在充电适配器行业毛利率持续压缩的背景下,提升制程自动化率已成为企业保持竞争力的核心策略。选择与工艺匹配的自动插件设备,将成为企业从劳动密集型制造向技术密集型制造转型的关键一步。