当前充电适配器行业正经历从传统制造向智能制造的深刻变革。随着USB PD 3.1、QC 5.0等快充协议的普及,以及GaN、SiC等新材料的广泛应用,充电适配器的内部结构变得越来越复杂,元件密度显著提升。充电适配器自动插件机顺势而生,这种技术演进对生产工艺提出了更高要求,传统人工插件方式已难以满足现代充电适配器制造对精度、效率和一致性的需求。

技术演进:从机械化到智能化

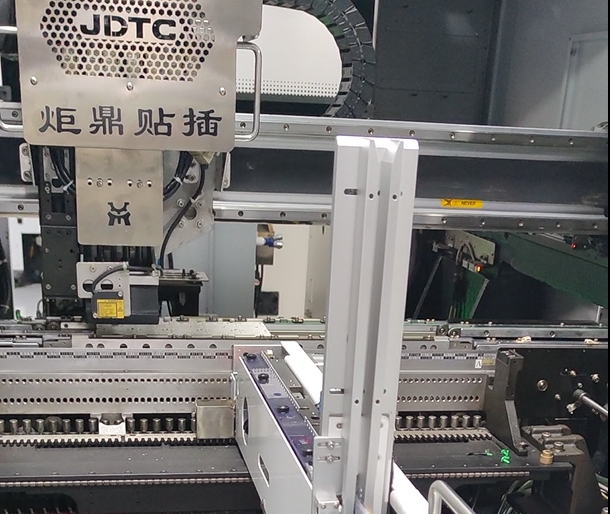

第一代自动插件设备主要实现简单的机械化操作,而当今最先进的充电适配器自动插件机已融合多项突破性技术:

- •3D视觉定位系统:采用多目立体视觉技术,可精准识别元件高度差异,有效解决异形元件的定位难题

- •智能力控反馈:实时监测插装过程中的力度变化,自动调整插装参数,防止元件损坏

- •数字孪生技术:通过虚拟仿真提前优化插装路径,大幅减少现场调试时间

这些技术创新使设备能够处理各种特殊元件,如平面变压器、贴片式保险电阻、共模电感等,插装精度达到±0.02mm,远超人工操作的极限。

实际应用价值与效益分析

某知名电源制造商引入自动插件系统后,生产效率提升显著:

- •日产能力从8000件提升至24000件

- •产品不良率从1.2%降至0.05%以下

- •生产线人力需求减少70%

- •产品一致性和可靠性大幅提升

特别是在处理多口充电适配器时,自动插件机展现出独特优势。设备可同时处理多个不同规格的元件,实现多种电路的并行生产,大大缩短了产品切换时间。

行业发展趋势与选型建议

未来充电适配器自动插件机将向以下方向发展:

- 1.更高柔性化:支持更多种类元件的混合插装

- 2.更智能调试:通过AI算法实现自学习、自优化功能

- 3.更深度融合:与MES、ERP系统无缝集成,实现全流程数字化管理

企业在选型时应重点关注:

- •设备与现有产线的兼容性

- •厂商的技术支持和服务能力

- •设备升级和扩展的可能性

- •投资回报周期的实际测算

技术创新永无止境,制造升级正当其时。选择适合的自动插件设备,不仅能够提升生产效率和产品质量,更是企业在激烈市场竞争中保持优势的关键策略。